试机前检查

基础与连接:检查泵的基础是否牢固,地脚螺栓有无松动。同时,确保泵与电机的连接轴对中良好,联轴器的间隙符合要求,连接螺栓紧固可靠。

润滑系统:查看轴承箱内的润滑油量是否充足,油质是否良好,油标是否清晰可见。对于需要强制润滑的系统,还需检查油泵、油管等部件是否正常,油路是否畅通。

密封装置:检查机械密封或填料密封的安装是否正确,密封压盖的松紧程度是否合适。机械密封要确保动环、静环表面光滑,无损伤;填料密封的填料应均匀压实,压盖不得偏斜。

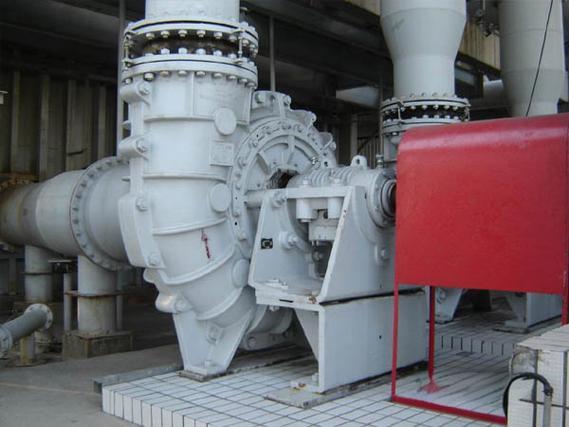

叶轮与泵壳:手动盘车,检查叶轮转动是否灵活,有无卡涩、碰撞现象。叶轮与泵壳之间的间隙应符合规定要求,防止因间隙过小而发生摩擦。

进出口管道:确认进出口管道的安装牢固,管道上的阀门开闭状态正确,过滤器是否清洁无堵塞,以保证介质能顺利进出泵体。同时,检查管道的支撑和固定情况,避免管道的应力传递到泵上。

电气系统:检查电机的接线是否正确,接地是否良好,电机的绝缘电阻是否符合要求。此外,还需确认电源电压、频率是否与泵的额定参数相符,以及保护装置是否整定正确。

试机过程中监测

启动与运行:点动启动泵,观察泵的转向是否正确。若转向错误,应立即停机,调整电机接线。启动后,注意观察泵的启动过程是否平稳,有无异常振动和噪声。在泵达到额定转速后,检查泵的运行电流是否在额定范围内,若电流过大或过小,应及时查找原因并处理。

压力与流量:监测泵的进出口压力,确保压力稳定且符合工艺要求。通过流量计或其他计量装置,检查泵的流量是否达到额定值或满足生产需要。若压力或流量异常,可能是管道堵塞、叶轮损坏、密封泄漏等原因引起,需及时排查。

温度变化:关注泵的轴承温度、电机温度以及密封处的温度。轴承温度一般不应超过 70℃,电机温度不应超过其绝缘等级所允许的最高温度。若温度过高,可能是润滑不良、冷却系统故障或负荷过大等原因导致,应立即停机检查。

振动与噪声:正常运行时,渣浆泵应仅有轻微的振动和噪声。若发现振动过大或有异常噪声,如摩擦声、撞击声等,应及时停机检查。振动可能是由于基础不牢固、轴系不对中、叶轮不平衡、介质中有气体等原因引起;噪声则可能与叶轮磨损、轴承损坏、密封故障等有关。

密封情况:检查密封处是否有泄漏现象。对于机械密封,允许有少量的泄漏,但泄漏量应在规定范围内;对于填料密封,泄漏量一般不宜过大。若发现泄漏严重,应及时调整或更换密封装置。

试机后检查

停机操作:试机结束后,先关闭出口阀门,再停止电机运行。然后关闭进口阀门,排净泵内和管道内的介质,防止介质沉淀或冻结。对于冬季试机,更要注意做好防冻措施。

复查部件:再次检查泵的各部件,如叶轮、密封、轴承等,看是否有磨损、损坏或松动的情况。如有发现,应及时进行修复或更换。同时,检查管道连接部位有无松动或泄漏,如有需要,进行紧固和密封处理。

清理现场:清理试机过程中产生的杂物、油污等,保持设备和现场的清洁。将试机过程中的相关数据和问题记录下来,为后续的设备维护和运行提供参考依据。